Parmi les polymères, les polyamides occupent une place particulière que leur vaut leur popularité due à l’universalité de leurs fibres, qui se traduit par une production ayant avoisiné 6,8 millions de tonnes en 2011. Les principaux matériaux et fibres à base de polyamides (PA) sont le nylon, le Perlon®, le Rilsan® et le Kevlar®.

Les polyamides sont obtenus par polycondensation d’un acide aminé ou par ouverture d’un lactame avec 6, 11 ou 12 atomes de carbone (figure 1).

Les principaux matériaux et fibres à base de polyamides (PA) sont le nylon, le Perlon®, le Rilsan® et le Kevlar®. Le nylon est un PA 6-6, c’est-à-dire un polyamide aliphatique formé par condensation à chaud d’une diamine, l’hexaméthylène diamine H2N-(CH2)6-NH2, et d’un acide, l’acide adipique HOOC-(CH2)4-COOH, chacun des réactifs ayant comme on le voit six atomes de carbone. Le terme nylon désigne maintenant une famille de polyamides thermoplastiques homopolymères par condensation d’unités identiques, copolymères pour des unités différentes. Les monomères peuvent être aliphatiques, semi-aromatiques ou aromatiques (les aramides). Ils peuvent être amorphes, semi-cristallins et à plus ou moins grande cristallinité, d’où des applications industrielles variées, notamment dans les textiles.

Le Nylon

Le nylon a été découvert par Wallace Hume Carothers, un chimiste formé à Harvard et embauché en 1928 par la société DuPont de Nemours pour diriger un vaste programme de recherche sur la conception de matériaux polymères originaux. C’est en 1935 qu’il met au point la formule dite PA 6-6 :

(-(C=O)-(CH2)6-(C=O)-NH-(CH2)6-NH-)n

Le nylon a été breveté en 1938 et sa première application industrielle réside dans les poils de brosse à dents – on raconte que c’est parce que la belle-mère du directeur du centre de recherches répugnait à se brosser les dents avec des soies de porc ! Marché plus « juteux », le nylon a conquis l’Amérique sous forme de toile de parachute à partir de 1941-1942, lorsque le pays s’est engagé massivement dans l’effort de guerre.

Mais c’est dès 1940 qu’une innovation sur le filage et le tissage d’une fibre texturée très fine va générer une révolution féminine, celle du bas « non filable » : le bas nylon moins coûteux et plus durable que la soie. Il va être produit à des milliards d’exemplaires et faisait partie, dit-on, du paquetage des GI qui débarquaient en Normandie en 1944, comme monnaie d’échange ou cadeau d’accueil auprès d’une population féminine en pleine disette et qui peignait une ligne sombre sur ses jambes pour faire croire qu’elle portait des bas ! Il faudra attendre les années 1960 pour qu’il soit détrôné par le collant (malheureusement filable) et la mini-jupe.

Pour être complet, il faut signaler que le PA6 ou Perlon® a été inventé quasi simultanément dans les années 1930 en Allemagne par Paul Schlack à l’IG Farben.

Le Rilsan

Le Rilsan® – ou polyamide 11 – est l’un des premiers polymères biosourcés. Il a été découvert en France par trois chimistes de la société Organico, filiale de la fabrique des Produits chimiques de Thann et Mulhouse, qui fut le creuset de nombre d’innovations et de grands chimistes comme Michel Genas, Joseph Zeltner et Marcel Kustner. L’activité d’Organico en chimie organique était centrée sur l’huile de ricin, connue depuis l’Antiquité pour ses vertus purgatives et cosmétiques, selon que son utilisation était interne ou externe bien sûr. Elle était transformée pour entrer notamment dans la composition des brillantines et aussi des lubrifiants pour les moteurs de compétition, où son odeur caractéristique enflamme encore les fans de bolides anciens lors des courses de côtes. Ce sont les annonces de DuPont de Nemours et de l’IG Farben qui incitèrent les trois chimistes à transformer l’acide ricinoléique qui, par transestérification et hydrolyse, conduit à l’acide undécylénique, intermédiaire vers le Rilsan® (figure 3).

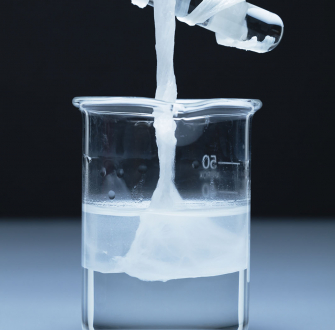

Cet acide, qui possède une double liaison en position terminale, donna l’idée à nos chimistes de le condenser en polyamide 11, pouvant conduire à une nouvelle fibre artificielle. Dans une période troublée (1940-1944), la recherche d’Organico, repliée à Salindres (Pechiney), réussit à bâtir un chemin réactionnel complexe mais innovant. La polycondensation conduit soit à des granulés, soit à une poudre, ou encore à une fibre textile, car le polyundécanamide 11 a un point de fusion de 184 °C.

En 1947, une tonne est produite à Serquigny (Eure) pour évaluation de ses propriétés aux États-Unis. Ses qualités reconnues, on le baptisa Rilsan®, du nom de la rivière Risle qui traverse Serquigny et qui rappelle vaguement l’huile de ricin. En 1955, l’usine de Saint-Menet près de Marseille fabriquait quelques centaines, puis quelques milliers de tonnes à partir du monomère produit par Cerdato à Serquigny. Deux usines – l’une à Valence, l’autre en Italie – fournissaient des tissus légers, peu sensibles à l’eau, agréables à porter et anallergiques. Mais avec des coûts de production de 30 à 50 % plus élevés que ceux du nylon, l’aventure textile s’acheva dans les années 1970.

Entre temps, les applications comme plastique technique s’étaient développées de fort belle façon. Sa bonne fluidité au-dessus de 185 °C et sa facilité de mise en oeuvre en font un matériau recherché pour la fabrication de pièces mécaniques légères, résistant aux chocs, à l’eau et aux solvants pétroliers. Le Rilsan® et ses dérivés sont actuellement fabriqués par Arkema à plus de 200 000 t/an, le plus gros tonnage de plastique biosourcé au monde.

Le Kevlar

Le Kevlar® est de la famille des aramides, c’est-à-dire un polyamide aromatique. Thermoplastique, il fond sans se décomposer et peut donc être filé sous forme de fibres textiles. Sa découverte est liée aux recherches sur les aramides menées dans les années 1960 par les grandes firmes chimiques DuPont de Nemours, Monsanto et Akzo-Nobel.

La découverte du Kevlar® en 1965 est due à deux chercheurs de DuPont, Stéphanie Kowler et Herbert Blade, qui travaillaient sur les polyamides aromatiques et avaient déjà synthétisé le poly(m-phénylène-isophtalamide), commercialisé par DuPont sous le nom de Nomex®. Le nouveau produit (PPD-T) fut lancé sous forme de fibres sous le nom de Kevlar®. Depuis, le brevet a expiré et des fibres similaires sont apparues comme la fibre Kermel® et celle introduite par Akzo sous le nom de Twaron® qui est commercialisée par Teijin au Japon et aux Pays-Bas.

La synthèse du poly(p-phénylène-téréphtalamide), dit PPD-T, est réalisée par polycondensation à basse température de la phénylènediamine et du chlorure de téréphtaloyle en milieu solvant (figure 5).

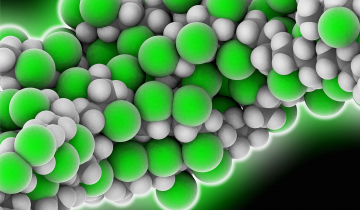

C’est une fibre synthétique qui, en traction et module, a des qualités mécaniques supérieures à celles de l’acier (R = 3 100 MPA et M = 125 GPA). Ce qui fait la force du Kevlar®, c’est l’existence de liaisons hydrogène entre les chaînes de polymère. Du fait de la présence de groupements phényle, il n’y a pas libre rotation autour de la liaison C-N, empêchant la configuration s-cis du fait de l’encombrement stérique correspondant. La configuration s-trans est donc la plus généralement observée. Les chaînes sont alors bien alignées, régulières et orientées. De ce fait, le Kevlar® est très cristallin, d’où une rigidité et une résistance à la rupture exceptionnelle pour un polymère. Très léger (d = 1,45), avec une faible dilatation thermique, une bonne absorption des vibrations, une excellente résistance au choc et inerte vis-àvis des hydrocarbures pétroliers, son utilisation est devenue très large.

Ses différentes nuances de fibres renforcent les pneumatiques, remplacent l’amiante dans les garnitures de freins ou entrent dans les composites plastiques, comme par exemple tissé dans le matériel sportif (snowboard) ou dans les combinaisons des pilotes de Formule 1. Son utilisation pour remplacer les gilets pare-balles en acier, lourds et encombrants, est arrivée un peu par hasard lorsque le National Institute of Justice américain effectua des recherches pour évaluer les qualités antibalistiques de la fibre, puis du tissu et définir le nombre de couches capables d’arrêter les projectiles des calibres 38 Spécial et 22 Long Rifle, très populaires paraît-il chez les malfrats.

Conclusion

Cette grande famille des polyamides a maintenant des applications innombrables : le textile bien sûr, mais aussi beaucoup de matériaux polymères techniques. Ce qui est assez remarquable, c’est qu’au départ, on peut parler d’innovations « push », initiées sur un programme général de recherche que l’on peut qualifier de fondamental, même si mené majoritairement dans des centres de recherches industriels. C’est le cas du nylon et du Kevlar®. Pour le Rilsan®, c’est la diversification de fabrications d’une société initialement mono-produit qui mène à la recherche de sa synthèse et à son développement. C’est un cas intermédiaire entre une recherche « push » ou « pull » tirée par la concurrence.

Dans les trois cas, c’est une innovation de rupture même si les applications ultérieures du type fibres, dispositifs de tissage, nuances de plastique technique, relèvent plutôt d’un marketing « pull » et d’innovations incrémentales tirées par les besoins des consommateurs, de la mode, des designers et des marchés des nouveaux matériaux. On peut se réjouir que deux sociétés françaises, Rhodia et Arkema, soient parmi les grands leaders mondiaux dans ce domaine.

Ressources en Ligne

- Cet article est basé sur la rubrique « Produit du jour » proposée tout au long de l’année 2011 sur le site de la Société Chimique de France et coordonnée par Jean-Claude Bernier, Rose Agnès Jacquesy, Igor Tkatchenko et Marie-Claude Vitorge.

- Réaction de polycondensation pour la synthèse du nylon 10,6 ; publié sur CultureSciences-Chimie.