Le premier article du dossier intitulé Deux technologies innovantes au service de la chimie s'intéresse à la chimie en flux.

La chimie en flux pour la montée en échelle

L'optimisation et la mise à l'échelle1 d'une réaction chimique est un processus complexe et difficile. Le succès dépend d'un certain nombre de facteurs, comprenant la voie de synthèse, les réactifs, les solvants, l'isolement et la purification du produit souhaité, les considérations de santé et de sécurité, ainsi que le développement d'une méthodologie analytique appropriée [3]. Par exemple, les premières étapes d'un processus de découverte de médicaments consistent à préparer quelques milligrammes de produit puisqu’environ 1 à 2 milligrammes seulement de composé sont nécessaires pour mesurer une activité biologique. Cette phase nécessite également la préparation de chimiothèques (bibliothèques chimiques), comprenant de nombreux composés analogues pour explorer l'espace chimique et identifier le composé tête de file (composé dont les propriétés répondent le mieux aux attentes), donnant ainsi la priorité à l'isolement du produit par rapport à toutes les autres considérations. Au fur et à mesure que l'intérêt pour une molécule particulière grandit, le procédé est développé à l'échelle du gramme pour prendre en charge une gamme plus large d'investigations pharmacologiques, puis à l’échelle du kilogramme pour les essais cliniques et enfin de la tonne pour la production de médicaments. Compte tenu de ses avantages, la chimie en flux représente une solution idéale pour accélérer à la fois les processus d’optimisation et de mise à l’échelle d’une réaction.

Les systèmes à flux continu sont des outils utiles à la fois pour la synthèse de bibliothèques à haut débit mais aussi pour l'optimisation rapide des conditions de réaction. En général, la génération de séries chimiques effectuée à l'aide de méthodes traditionnelles en « batch », c’est à dire en ballon ou réacteur fermé, nécessite l'application de plusieurs opérations de démarrage de réaction et de traitement. Au contraire, la chimie en flux permet une synthèse et une purification rapides. De plus, en utilisant des modules pilotables d'ajout de réactifs et de collecte de produits, une automatisation totale est possible pour la synthèse en série de bibliothèques de composés. En outre, le système peut être connecté à un module de tests biologiques pour accélérer considérablement les recherches sur les relations structure-activité, comme le montre le cas des plates-formes de synthèse-purification-bio-essai développées chez GlaxoSmithKline ou de chez Hoffmann La Roche AG (Figure 1) [4].

Schéma inspiré de la publication Werner, M.; Kuratli, C.; Martin, R. E.; Hochstrasser, R.; Wechsler, D.; Enderle, T.; Alanine, A. I.; Vogel, H. Seamless integration of dose-response screening and flow chemistry: efficient generation of structure-activity relationship data of beta-secretase (BACE1) inhibitors. Angew Chem Int Ed Engl 2014, 53, 1704-1708.

En ce qui concerne l'optimisation des conditions réactionnelles, les réacteurs en flux simplifient les modifications de la température de réaction, de la durée de réaction (en faisant varier le débit total), de la stœchiométrie et de la concentration des réactifs. En outre, une série de réactions avec différentes conditions peut être configurée, effectuée automatiquement et analysée en ligne. Un tel système à haut débit pour le criblage des réactifs, des solvants et des conditions de réaction permet la conception de voies de synthèse optimales et trouve une application dans l'industrie pharmaceutique [5]. Il est important de noter que les techniques d'écoulement sous pression entraînent des profils d'écoulement laminaire1 et, par conséquent, une dispersion de l'échantillon qui est généralement appelée distribution du temps de séjour (Figure 2). Ainsi, l'optimisation des processus en une seule étape (conversion et rendement précis) ou la synthèse en plusieurs étapes (ajout contrôlé et automatisé de réactifs dans les processus en aval) doivent être contrôlées par des techniques d'analyse en ligne pour atteindre les conditions stables dites de régime permanent [6].

Image adaptée de la publication Plutschack, M. B.; Pieber, B.; Gilmore, K.; Seeberger, P. H. The Hitchhiker’s Guide to Flow Chemistry. Chem. Rev. 2017, 117, 11796-11893.

Les systèmes en flux ont permis d’améliorer considérablement l'intensification des procédés chimiques, du laboratoire à la fabrication. En effet, de nombreux problèmes couramment observés en « batch », tels que le manque de contrôle précis des conditions réactionnelles, l’inefficacité du système de chauffage/refroidissement, la formation de sous-produits et la gestion de la sécurité ont pu être résolus grâce à ces systèmes. De plus, comme cela a été rapporté dans la littérature, une reproductibilité élevée a été obtenue pour des réactions optimisées en flux continu, comme par exemple pour la synthèse multi-étape de la ciprofloxacine (antibiotique) avec un temps de séjour total de 9 min [7], ou pour la production de 100 kg d'un précurseur du verubecestat (principe actif utilisé lors d’essais cliniques visant à traiter la maladie d’Alzheimer) en 3 h (Figure 4) [8]. Ces quelques exemples, parmi un large éventail d'autres applications dans l'industrie, soulignent le potentiel exceptionnel des approches en flux pour la chimie à grande échelle.

Principe, fonctionnement et avantages

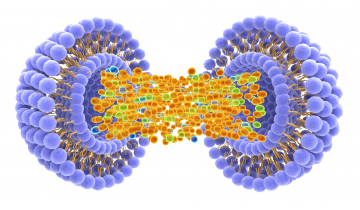

La chimie en flux se définit comme un concept général de processus chimiques utilisant des tuyaux ou des microcanaux pour effectuer des réactions en flux continu plutôt que dans des réacteurs fermés standard. En d'autres termes, cette technique repose sur le pompage de réactifs dans des tubes, puis sur leur mélange et leur écoulement dans un réacteur constitué de tuyaux et dans des conditions prédéfinies (température réactionnelle, application de lumière, d'électricité, etc.). Ensuite, le mélange est exposé à ces conditions pour une durée définie, appelée temps de séjour, qui est déterminée par la taille du réacteur, divisée par le débit total.

Dans la synthèse classique en solution, le temps de réaction est défini par la durée pendant laquelle le mélange est agité dans des conditions fixes. En revanche, le temps de réaction en flux continu est exprimé par le terme de temps de résidence qui correspond au temps que les réactifs passent dans le réacteur de flux. Ainsi, le temps de séjour est donné par le rapport entre le volume du réacteur et le débit total.

$$ \text{Temps de séjour} = \frac{\text{Volume du réacteur}}{\text{Débit}}$$

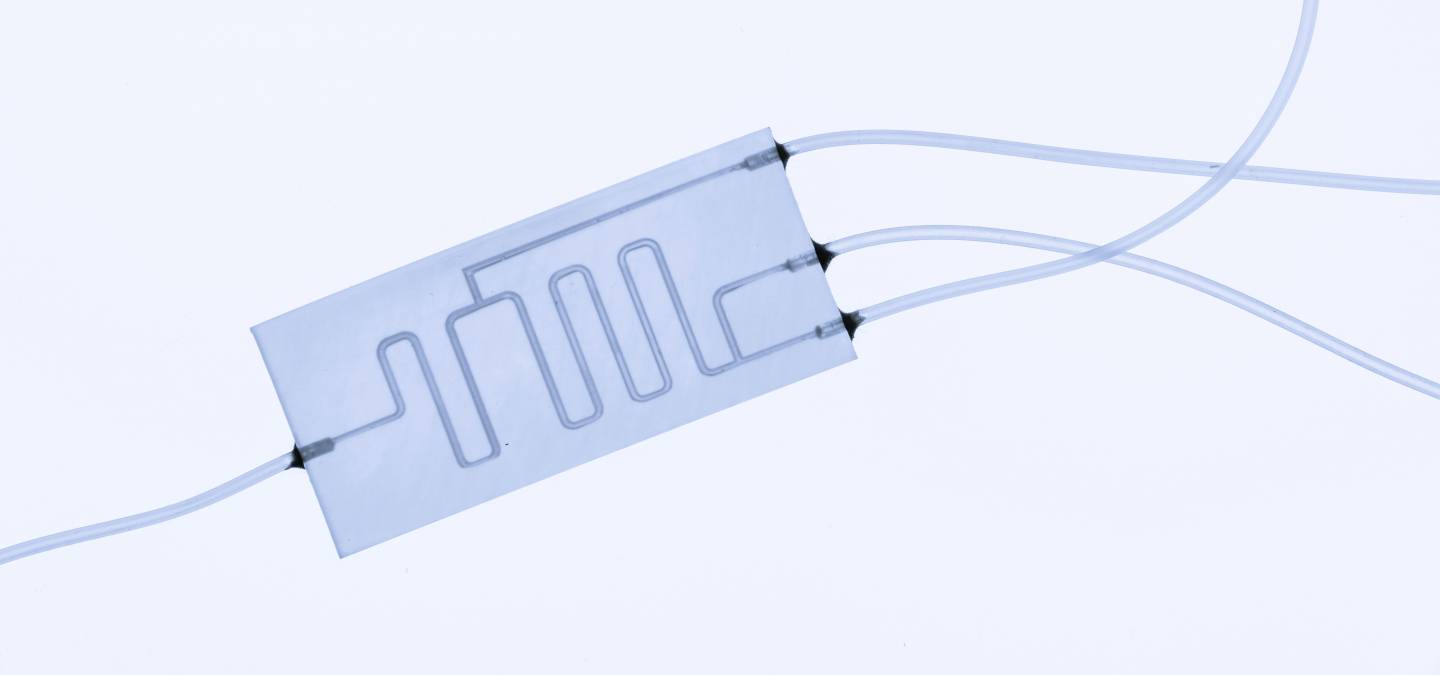

Différents types de réacteurs sont utilisés en flux continu : les plus courants sont les puces (réacteurs microstructurés, diamètre des microcanaux de l’ordre du µm), les bobines et les colonnes. Les microréacteurs en verre sur puce sont particulièrement utilisés dans les systèmes d'écoulement microfluidique. Ils sont construits à partir d'un morceau de verre avec une conception particulière de microcanaux, et sont insérés sur des blocs chauffants afin de pouvoir contrôler la température.

Les réacteurs à bobine sont essentiellement de longs tubes enroulés autour d'un bloc chauffé ou refroidi (millifluidique, diamètre des tuyaux < 1 mm). Une grande longueur de bobine offre des temps de séjour plus longs ou un débit plus rapide que les microréacteurs. Selon l'application et les conditions requises (température, pression), ils sont fabriqués en PTFE (poly(tétrafluoroéthylène)), en acier inoxydable ou en Hastelloy® (alliage de nickel très résistant).

La dernière catégorie, les réacteurs de type colonne, sont typiquement des tubes en verre remplis de réactifs, de catalyseurs, d'enzymes ou de piégeurs1 greffés sur un support solide permettant d'effectuer une chimie hétérogène en flux continu. La plupart des systèmes est équipée d'un régulateur de pression, ce qui permet de travailler à haute température (au-dessus des températures d'ébullition des solvants à pression atmosphérique, tout en restant à l’état liquide), et d’augmenter la solubilité des gaz. Le système de flux se termine par une unité de collecte ou peut être connecté à d'autres modules en aval pour effectuer des séquences de réaction, des analyses en ligne ou des opérations de traitement. Une telle combinaison offre la possibilité de développer des processus entièrement automatisés (Figure 8) [9,6].

Les méthodologies de synthèse en flux continu offrent plusieurs avantages spécifiques par rapport à la synthèse en batch standard. Comme de petites quantités de réactifs sont en contact les unes avec les autres dans les systèmes microfluidiques, un contrôle précis de la stœchiométrie de la réaction est garanti tout au long du processus. De plus, un excellent régime de mélange, qu'il soit laminaire ou turbulent, permet d'améliorer le transfert de masse et de chaleur, et donc d'augmenter la vitesse de réaction. La cinétique de la réaction peut également facilement être accélérée par l’utilisation d'un solvant surchauffé.

Schéma inspiré de la publication Guidi, M.; Seeberger, P. H.; Gilmore, K. How to approach flow chemistry. Chem. Soc. Rev. 2020, 49, 8910-8932.

Contrairement à un procédé discontinu, la chimie en flux offre un accès facile pour pressuriser le système, permettant ainsi d'effectuer une réaction au-dessus de la température d'ébullition du solvant utilisé, ce qui se traduit finalement par une réduction du temps de réaction. Ces conditions inhabituelles améliorent la réactivité chimique ou, dans certains cas, permettent de nouvelles réactions. Bien que les mêmes conditions puissent être atteintes par la synthèse assistée par micro-ondes, cette technologie permet difficilement de faire évoluer le système pour une éventuelle montée en échelle. En revanche, les systèmes microfluidiques offrent une excellente reproductibilité pour les processus chimiques, permettant une transition facile du laboratoire à l’échelle de la production. En revanche, les systèmes microfluidiques offrent une excellente reproductibilité pour les processus chimiques, permettant une transition facile du laboratoire à l’échelle de la production. En raison d'un rapport surface/volume élevé et d'un mélange par diffusion, un procédé en flux continu améliore la sélectivité de la réaction chimique grâce à un excellent contrôle de la température (à l'aide de réacteurs préchauffés et prérefroidis) ainsi qu'un gradient de concentration minimal. De plus, la démarche d'optimisation en chimie en flux est facilitée par la programmation de séquences automatisées pour diverses conditions réactionnelles, ce qui est plus difficile en batch. L'automatisation des systèmes de flux peut être poussée encore plus loin en reliant plusieurs unités de pompage, et donc d’introduction de réactifs, ce qui permet de réaliser des séquences de réactions télescopées. Cette approche conduit à un fonctionnement en plusieurs étapes plus efficace et souligne le potentiel synthétique de la méthodologie dans l'industrie [6,10]. Enfin, un excellent contrôle des réactions exothermiques, l'utilisation moindre de solvants, la réduction de la production de déchets et de la contamination par des composés dangereux, une efficacité énergétique et économique, accompagnée d'une sécurité améliorée permettent le développement de procédés chimiques plus durables [11], et rendent les systèmes en flux particulièrement attractifs.

Les différents équipements

Comme décrit précédemment, différents équipements permettent de réaliser de la chimie en flux. À l’échelle du laboratoire, il est important d’avoir une tubulure de faible diamètre, de manière à obtenir d’excellents échanges thermiques et un bon contrôle de la réactivité et de la sélectivité. L’ensemble du système comprend un dispositif d’ajout des réactifs, le réacteur en lui-même, et en sortie un régulateur de pression permettant de maintenir le mélange à l’état liquide malgré l’application de températures élevées. Ainsi, de nombreux exemples dans la bibliographie décrivent l’utilisation de systèmes fait maison, à l’aide de pousse-seringues, de tuyaux en téflon ou en inox, et d’un mélangeur. Le mélange réactionnel est ensuite chauffé, le tuyau passant dans un bain d’eau ou d’huile ou entourant une résistance. Ces systèmes, bien qu’artisanaux, permettent d’obtenir des résultats prometteurs. Les seringues ayant un volume limité, une montée en échelle est difficilement envisageable avec l’utilisation de pousse-seringues.

Ainsi, il est préférable de s’orienter vers l’utilisation de pompes HPLC ou péristaltiques, capables de réellement pomper en continu (Figures 10, 11, 12). Les solutions de réactifs sont alors introduites dans un mélangeur, dont la forme influence l’efficacité du mélange. Ainsi, un simple T permet un mélange correct mais pas toujours optimal. Des systèmes plus évolués permettent d’obtenir un régime turbulent tout au long du réacteur, assurant ainsi un mélange idéal des réactifs. Un point intéressant est que ces appareillages sont en général modulables et se sont adaptés, au fur à mesure des années, aux évolutions des techniques chimiques employées. Ainsi, il est possible de réaliser des réactions à basse température, avec apport ou élimination de gaz, ainsi que des réactions photochimiques ou électrochimiques.

La chimie en flux au laboratoire

La chimie en flux peut être utile dans de nombreux types de réactions (chimie organique, synthèse de nanoparticules…). Nous avons ici choisi d’illustrer l’intérêt de cette technologie par deux exemples.

Métathèse cyclisante pour la conception de molécules actives

Les réactions catalysées par des métaux de transition sont de plus en plus utilisées à l’échelle industrielle, mais principalement en batch. Il est donc essentiel de trouver des conditions efficaces mêlant flux et catalyse. Dans ce cas, deux approches sont possibles, via la catalyse hétérogène (catalyseur supporté) ou homogène (catalyseur solubilisé). Dans le cas de la réaction de métathèse, qui a valu le prix Nobel à Yves Chauvin, Richard Schrock et Robert H. Grubbs en 2005, le catalyseur à base de ruthénium est connu pour se désactiver au cours de la réaction, et son recyclage n’est pour le moment pas envisageable. Ainsi, la catalyse hétérogène, qui, dans le meilleur des cas, nécessiterait un catalyseur actif indéfiniment, n’est pas appropriée. Néanmoins, quelques exemples de métathèse en flux sont décrits [12]. Parmi ceux-ci, en 2017, l’équipe du Dr F. Lamaty a utilisé la métathèse en flux dans un projet de chimie médicinale, en collaboration avec l’équipe du Prof. Paweł Zajdel de l’Université Jagellonne de Cracovie (Pologne) [13].

Dans ce projet, des molécules de type pyrroloquinoléine se sont révélées actives dans le traitement des troubles cognitifs associés à la maladie d’Alzheimer (Figure 13). La voie de synthèse de ces composés impliquait une étape de métathèse cyclisante catalysée par du catalyseur de Grubbs de seconde génération (catalyseur Grubbs-II, Figure 14), et réalisée sous irradiation micro-ondes. Afin de diversifier les structures et d’obtenir de plus grandes quantités de composés pour les tests biologiques, une montée en échelle a dû être envisagée. Dans ce contexte, l’étape de métathèse s’est révélée problématique, que ce soit en batch classique ou par activation micro-ondes.

Néanmoins, lorsqu’une réaction activée par micro-ondes est efficace, il est raisonnable de penser que l’équivalent en flux sera tout aussi efficace, car les mêmes possibilités de contrôle de pression et de température sont présentes dans les deux systèmes [14]. Différents catalyseurs commerciaux ont été testés, dans un premier temps dans le dichlorométhane, solvant classique pour la métathèse des oléfines, puis dans des solvants plus respectueux de l’environnement, l’acétate d’éthyle et le carbonate de diméthyle. Après optimisation des conditions, la combinaison d’un catalyseur de type indénylidène (catalyseur M2, Figure 14), résistant thermiquement, et du carbonate de diméthyle comme solvant, a permis d’obtenir une conversion quasi totale avec un temps de résidence de seulement 1 min à 120 °C, ce travail d’optimisation étant réalisé à petite échelle (1 mmol de substrat). Les conditions ont alors été appliquées à plus grande échelle (10 g de substrat). Le composé cyclisé a ainsi pu être obtenu avec la même conversion et le même rendement qu’à petite échelle, avec un temps global de réaction de moins de 40 minutes. Ce travail a donc permis une montée en échelle de manière extrêmement efficace ainsi que l’obtention des quantités de composé final nécessaires pour les tests biologiques. Par ailleurs, cette approche a permis une diversification des structures de type arylpyrroles obtenues, tout en gardant la même efficacité, ce qui a ouvert la voie vers d’autres composés possédant des activités biologiques intéressantes [15].

Synthèse multi-étape d’un agent antitumoral

L’équipe du Prof. Steven Ley (Université de Cambridge), pionnière dans le domaine de la chimie en flux, a travaillé sur la synthèse d’un composé actif contre le cancer du sein, le tamoxifène [16]. Un des avantages du flux est de pouvoir enchaîner les réactions tout au long de la chaîne de production. Ainsi, une synthèse en 4 étapes impliquant des réactions télescopées a été développée à partir de la N‑[2‑(4‑bromophénoxy)éthyl]‑N,N-diméthylamine. Dans un module refroidi à -50 °C, un échange halogène-métal est réalisé, puis l’ajout de la cétone appropriée et le passage dans un réacteur chauffé à 30 °C permet de former l’intermédiaire alcoolate résultant de l’addition de l’organolithien sur la cétone. Enfin, une estérification en présence d’anhydride trifluoroacétique à température ambiante puis une élimination à haute température permettent de former le tamoxifène dans un mélange E/Z égal à 25/75 (Figure 15). Cet exemple montre clairement la possibilité d’enchaîner les réactions, avec des modules aux températures contrôlées, pour finalement fournir le produit désiré avec un rendement de 84% et une excellente productivité. La production en 80 minutes (12,43 grammes) correspond aux besoins d’un patient pour 900 jours de traitement.

Ces deux exemples ne sont qu’une infime partie de ce qui peut être réalisé en chimie en flux. La technologie se développe de plus en plus, que ce soit au niveau du laboratoire de recherche, en combinant l’approche avec d’autres systèmes d’activation (lumière, micro-ondes…) ou à l’échelle industrielle pour la production de principes actifs. Il ne fait aucun doute que cette façon de travailler, bien différente de la chimie classique en batch, a de beaux jours devant elle. Néanmoins, un des problèmes majeurs de la chimie en flux est l’utilisation de réactifs solides (non solubles) ou la formation de précipités qui peuvent boucher le système. Pour pallier ce problème, le chimiste peut se tourner vers la mécanochimie, et plus particulièrement le broyage et l’extrusion réactive, qui permettent de travailler facilement avec des solides (voir le 2ème article du dossier).

Références

[1] Anastas, P. T.; Warner, J. C. Green Chemistry: Theory and Practice; Oxford University Press, 1998.

[2] Gomollon-Bel, F. Ten Chemical Innovations That Will Change Our World: IUPAC identifies emerging technologies in Chemistry with potential to make our planet more sustainable. Chem. Int. 2019, 41, 12-17.

[3] Hitchin, J. R. The scale up of chemical reactions. Nat. Rev. Methods Primers 2022, 2, 28.

[4] (a) Wong Hawkes, S. Y. F.; Chapela, M. J. V.; Montembault, M. Leveraging the Advantages Offered by Microfluidics to Enhance the Drug Discovery Process. QSAR Comb. Sci. 2005, 24, 712-721. (b) Werner, M.; Kuratli, C.; Martin, R. E.; Hochstrasser, R.; Wechsler, D.; Enderle, T.; Alanine, A. I.; Vogel, H. Seamless integration of dose-response screening and flow chemistry: efficient generation of structure-activity relationship data of beta-secretase (BACE1) inhibitors. Angew Chem Int Ed Engl 2014, 53, 1704-1708.

[5] Perera, D.; Tucker, J. W.; Brahmbhatt, S.; Helal, C. J.; Chong, A.; Farrell, W.; Richardson, P.; Sach, N. W. A platform for automated nanomole-scale reaction screening and micromole-scale synthesis in flow. Science 2018, 359, 429-434.

[6] Plutschack, M. B.; Pieber, B.; Gilmore, K.; Seeberger, P. H. The Hitchhiker’s Guide to Flow Chemistry. Chem. Rev. 2017, 117, 11796-11893.

[7] Lin, H.; Dai, C.; Jamison, T. F.; Jensen, K. F. A Rapid Total Synthesis of Ciprofloxacin Hydrochloride in Continuous Flow. Angew. Chem. Int. Ed. 2017, 56, 8870-8873.

[8] Thaisrivongs, D. A.; Naber, J. R.; Rogus, N. J.; Spencer, G. Development of an Organometallic Flow Chemistry Reaction at Pilot-Plant Scale for the Manufacture of Verubecestat. Org. Process Res. Dev. 2018, 22, 403-408.

[9] Britton, J.; Jamison, T. F. The assembly and use of continuous flow systems for chemical synthesis. Nat. Protoc. 2017, 12, 2423-2446.

[10] Guidi, M.; Seeberger, P. H.; Gilmore, K. How to approach flow chemistry. Chem. Soc. Rev. 2020, 49, 8910-8932.

[11] (a) Ley, S. V. On Being Green: Can Flow Chemistry Help? The Chemical Record 2012, 12, 378-390. (b) Vaccaro, L.; Lanari, D.; Marrocchi, A.; Strappaveccia, G. Flow approaches towards sustainability. Green Chem. 2014, 16, 3680-3704.

[12] Del Vecchio, A.; Smallman, H. R.; Morvan, J.; McBride, T.; Browne, D. L.; Mauduit, M. Challenges Arising from Continuous-Flow Olefin Metathesis. Angew. Chem. Int. Ed. 2022, 61, e202209564.

[13] Drop, M.; Bantreil, X.; Grychowska, K.; Umuhire Mahoro, G.; Colacino, E.; Pawlowski, M.; Martinez, J.; Subra, G.; Zajdel, P.; Lamaty, F. Continuous flow ring-closing metathesis, an environmentally-friendly access to 2,5-dihydro-1H-pyrrole-3-carboxylates. Green Chem. 2017, 19, 1647-1652.

[14] Damm, M.; Glasnov, T. N.; Kappe, C. O. Translating High-Temperature Microwave Chemistry to Scalable Continuous Flow Processes. Org. Process Res. Dev. 2010, 14, 215-224.

[15] Drop, M.; Jacquot, F.; Canale, V.; Chaumont-Dubel, S.; Walczak, M.; Satała, G.; Nosalska, K.; Mahoro, G. U.; Słoczyńska, K.; Piska, K.; Lamoine, S.; Pękala, E.; Masurier, N.; Bojarski, A. J.; Pawłowski, M.; Martinez, J.; Subra, G.; Bantreil, X.; Lamaty, F.; Eschalier, A.; Marin, P.; Courteix, C.; Zajdel, P. Neuropathic pain-alleviating activity of novel 5-HT6 receptor inverse agonists derived from 2-aryl-1H-pyrrole-3-carboxamide. Bioorg. Chem. 2021, 115, 105218.

[16] Murray, P. R. D.; Browne, D. L.; Pastre, J. C.; Butters, C.; Guthrie, D.; Ley, S. V. Continuous Flow-Processing of Organometallic Reagents Using an Advanced Peristaltic Pumping System and the Telescoped Flow Synthesis of (E/Z)-Tamoxifen. Org. Process Res. Dev. 2013, 17, 1192-1208.