Le deuxième article du dossier intitulé Deux technologies innovantes au service de la chimie s'intéresse à la mécanochimie.

Historique de la mécanochimie

Encore de nos jours, l’image du chimiste pour le grand public reste celle d’un chercheur en blouse blanche versant des liquides dans des fioles et ballons afin d’initier des réactions chimiques sous l’effet du mélange et/ou du chauffage. La mécanochimie, et plus particulièrement le broyage, constitue une alternative à la chimie en solution encore peu connue du grand public, bien que l’Homme réalise sans les nommer des réactions mécanochimiques depuis les prémices de l’humanité. Le mortier et le pilon furent des instruments de base pour les alchimistes et pour les savants d’antan, mais ce sont surtout les premiers instruments permettant de réaliser des réactions mécanochimiques. Dans le domaine médical, le mortier et le pilon sont utilisés depuis des siècles pour réaliser des préparations pharmaceutiques en broyant des plantes aux vertus thérapeutiques. Dans un autre contexte, le feu résultant de la friction de deux morceaux de bois, de l’utilisation de silex et de fer ou plus tard l’invention du briquet sont d’autres exemples de réactions initiées par une action mécanique.

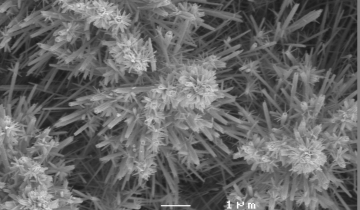

Au cours de son évolution, l’Homme a donc su tirer profit de principes mécanochimiques sans les formaliser, les documents antérieurs au 19ème siècle traitant de mécanochimie restant rares. En effet, la première réaction mécanochimique est décrite dans un court ouvrage Les pierres rédigé au 4ème siècle av. J.-C. par Théophraste d’Eresos, l’un des étudiants d’Aristote. [17] Dans son traité, il y rapporte la réduction du cinabre HgS en mercure liquide à l’aide d’un mortier et d’un pilon en cuivre et en présence de vinaigre comme source d’ions H+ mais aussi pour pallier le problème du broyage à sec (Figure 2).

C’est le seul document rapportant une réaction mécanochimique aussi tôt dans l’histoire. Il faudra attendre un article traitant de la réduction de chlorure d’argent dans un mortier par broyage en présence de zinc, d’étain, de fer et de cuivre, publié en 1820 par M. Faraday pour retrouver à nouveau une discussion à propos de la mécanochimie. La mécanochimie n’étant pas encore définie, il nommera cela « réaction par voie sèche » (de l’anglais dry way) sans pour autant la détailler [18]. Ce n’est que récemment, au tournant des 19ème et 20ème siècles, que le chimiste allemand Friedrich Wilhelm Ostwald, dans les deux premières éditions de son traité de chimie générale (1887 et 1893), décrit pour la première fois les potentiels effets chimiques de l’énergie mécanique et considéra d’un point de vue théorique les relations entre énergie chimique et énergie mécanique. Cependant, ce n’est qu’en 1919 qu’Ostwald formalisa réellement ce concept en incluant la mécanochimie dans sa classification de la chimie, avec la thermochimie, l’électrochimie et la photochimie [19].

Même s’il n’inventa pas le mot lui-même, [20] probablement utilisé de manière informelle plusieurs années avant l’élaboration de sa nomenclature, Ostwald fut donc le premier à introduire le terme de mécanochimie pour décrire les réactions initiées par des forces mécaniques (impact et frottement), quel que soit l’état d’agrégation des réactifs mis en jeu (liquides et solides). Un terme plus spécifique – tribochimie – fut par la suite proposé pour désigner « les transformations chimiques et physico-chimiques se produisant dans des solides en réponse à une énergie mécanique » [21]. Même si, au cours des dernières décennies, des définitions plus restrictives ont été proposées, l’IUPAC (International Union of Pure and Applied Chemistry) définit aujourd’hui une réaction mécanochimique comme « une réaction chimique qui est induite par absorption directe d’énergie mécanique. Le cisaillement, l’étirage et le broyage sont des méthodes typiques pour la génération mécanochimique de sites réactifs » [22].

Malgré les résultats pionniers d’Ostwald, ce sont cependant les travaux de Carey Lea1 qui ont permis à la mécanochimie de devenir une branche à part entière de la chimie en démontrant une réactivité différente des composés suivant s’ils sont soumis à des actions mécaniques ou à la chaleur.

Ainsi, des halogénures d'argent et chlorures mercuriques se décomposent lors de leur trituration dans un mortier, alors qu’ils ont tendance à fondre ou se sublimer, sans décomposition, lorsqu’ils sont soumis à la chaleur [21, 23].

Avec le développement important ces dernières années des recherches sur l’utilisation d’énergie mécanique en chimie, le terme de mécanochimie peut dorénavant être élargi à toute transformation observée au cours ou après le traitement d’une substance, quel que soit le rôle exact de l’action mécanique mise en jeu. Depuis ces prémices, le nombre d’articles traitant ou citant la mécanochimie n’a pas cessé d’augmenter, tant et si bien qu’en 2019, l’IUPAC a identifié la mécanochimie comme l’une des dix technologies émergentes en mesure de rendre le monde plus durable.

Principes clés et équipements

Principe de la mécanochimie

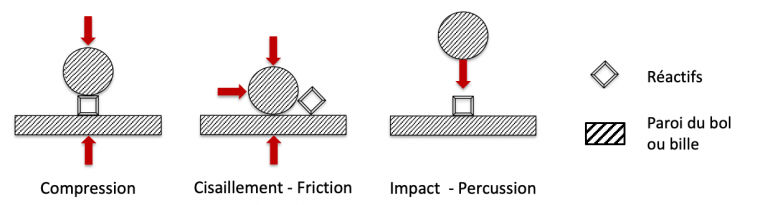

Le principe de la mécanochimie est au premier abord simple : des réactifs solides sont mélangés sous l’action de forces mécaniques permettant d’initier une réaction chimique entre eux. Dans le cas du broyage à billes, un réacteur contenant des billes est mis en mouvement grâce à des équipements spécifiques appelés broyeurs (Figures 7 et 8), dont le principe de fonctionnement sera détaillé ci-dessous. Le mouvement du réacteur et des billes engendre des chocs à l’origine du broyage. Ainsi, lors du broyage, les réactifs sont soumis à des variations d’énergies et élévations de température qui permettent de former de nouvelles liaisons et pouvant générer des radicaux [24]. Il est cependant très difficile d’établir le ou les rôles exacts d’une action mécanique sur un mélange de réactifs, les natures physique et chimique du mélange devant être prises en compte au cas par cas. En effet, les forces mécaniques imposées à un mélange réactionnel (Figure 5) peuvent être de plusieurs types (compression, cisaillement, impact…) et avoir différents effets macro- ou microscopiques (réduction de la taille des particules, modification de la structure cristalline, génération de nouvelles surfaces réactives, homogénéisation et mise en contact des réactifs, échauffement, activation de certaines liaisons chimiques…). Comme on le constate, une réaction mécanochimique peut être un processus très complexe et la façon dont une énergie mécanique est transformée en énergie chimique est encore mal connue.

D’un point de vue expérimental, ce qui fait la spécificité de cette technique innovante est l’absence de solvant, créant alors un système très concentré (réactifs à l’état solide) et une surface d’échange supérieure à ce que l’on peut obtenir en solution. Cette forte concentration se traduit en général par une vitesse de réaction améliorée par rapport à la synthèse en solution. Dans certains cas, l’ajout d’une très faible quantité de solvant comme assistant de broyage (en anglais LAG : Liquid-Assisted Grinding) peut favoriser la réaction, ou permettre d’homogénéiser le mélange dans le réacteur. Pour matérialiser cet ajout, le ratio η, exprimé en μL.mg-1, est défini comme le volume de solvant ajouté par masse totale des réactifs. Ce ratio ne doit pas excéder 1,0 μL.mg-1 pour conserver un système mécanochimique. En comparaison, une réaction en solution est caractérisée, en général, par un ratio η > 10 μL.mg-1.

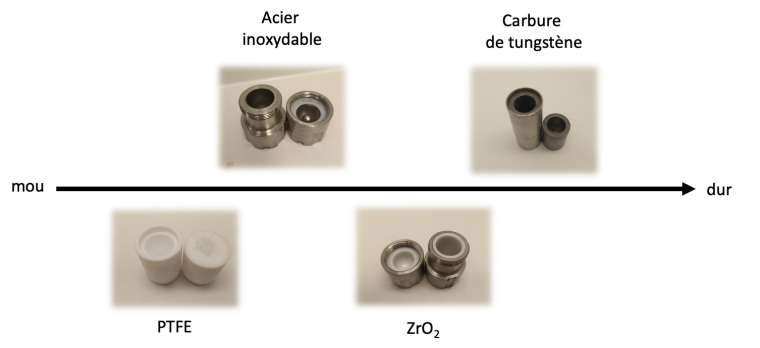

D’autres paramètres peuvent avoir une influence sur la réaction et doivent être pris en compte. Ainsi, la matière constituant le réacteur et les billes est un paramètre important. En effet, il existe différents matériaux, dont la dureté est directement corrélée à l’énergie générée au sein du réacteur (Figure 6). Des matériaux « mous » seront préférés lorsque la réaction nécessite une faible énergie pour avoir lieu ou bien si un des réactifs peut se décomposer. En revanche, les matériaux « durs » comme l’acier inoxydable ou le carbure de tungstène seront préférés pour les réactions plus coûteuses en énergie. Notons également que d’autres paramètres tels que la taille/le nombre de bille(s), la fréquence de broyage, les additifs solides/liquides peuvent influencer la réaction et être ajustés au besoin pour la favoriser.

Au-delà de l’amélioration de la vitesse des réactions, d’autres avantages sont apportés grâce à la mécanochimie : la diminution des déchets liés aux synthèses, la mise en place rapide et pratique de la réaction et la simplification des traitements en fin de réaction. Cependant, certaines limitations persistent, telles que les risques de contamination de l’échantillon par l’érosion du matériau du bol de broyage, la montée en échelle, pouvant nécessiter quelques ajustements, ainsi que l’impossibilité de réaliser certains types de réactions par cette technique [26].

Équipements

Comme mentionné précédemment, les réactions mécanochimiques étaient initialement réalisées au moyen d’un mortier et d’un pilon, en utilisant la force de l’expérimentateur pour apporter l’énergie nécessaire au broyage. Néanmoins, ces conditions sont peu reproductibles car elles dépendent fortement de l’utilisateur. Aujourd’hui, de nouveaux équipements tels que les broyeurs à billes vibrants, broyeurs à billes planétaires ou encore extrudeuses sont utilisés et permettent de faire varier les modes, les fréquences et les forces de broyages, et ainsi d’obtenir des conditions plus reproductibles.

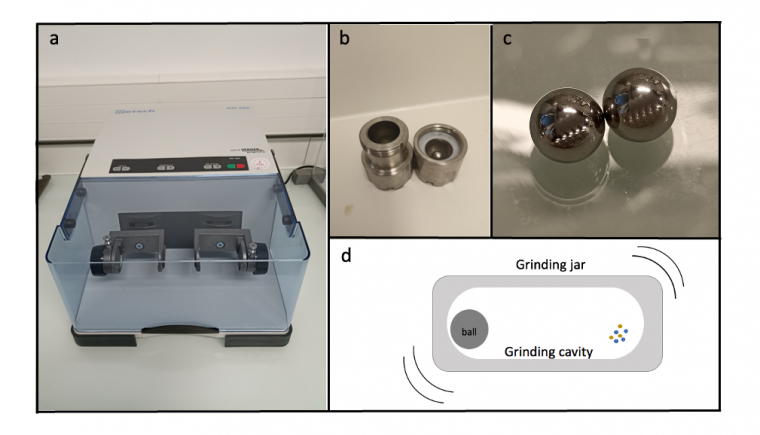

Dans un broyeur vibrant (Figure 7), les réactifs sont broyés grâce aux chocs des billes (c) sur les parois du réacteur (b). Pour les appareils utilisés en laboratoire, le volume interne du réacteur est habituellement compris entre 1,5 et 50 mL. Le mouvement permettant le broyage est un mouvement oscillant horizontal, ou parfois vertical, pouvant être de fréquence variable (3-50 Hz).

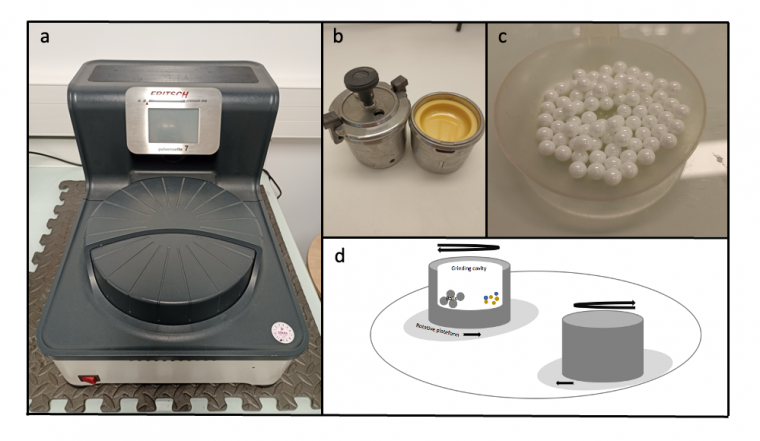

Dans le broyeur planétaire (Figure 8, a), un double mouvement de rotation est opéré : les réactifs sont introduits dans un réacteur (image b) placé sur une plateforme tournante horizontale. Les réacteurs (12-500 mL suivant les modèles) contenant des billes vont alors tourner sur eux-mêmes comme les planètes autour du soleil (image d). Selon les appareils, la rotation du réacteur peut se faire dans le même sens que la plateforme ou dans le sens opposé.

Ces deux types de broyeurs à billes possèdent chacun leurs avantages. En effet, le broyeur planétaire sera préféré pour les temps de réactions longs ou bien pour faire des réactions à plus grande échelle alors que le broyeur vibrant sera utilisé pour les réactions à plus petite échelle. De plus, les forces en présence sont différentes d’un broyeur à l’autre. Les forces d’impact (bille(s) sur la paroi) seront prépondérantes dans le cas du broyeur vibrant alors que les forces de cisaillement le seront dans le broyeur planétaire.

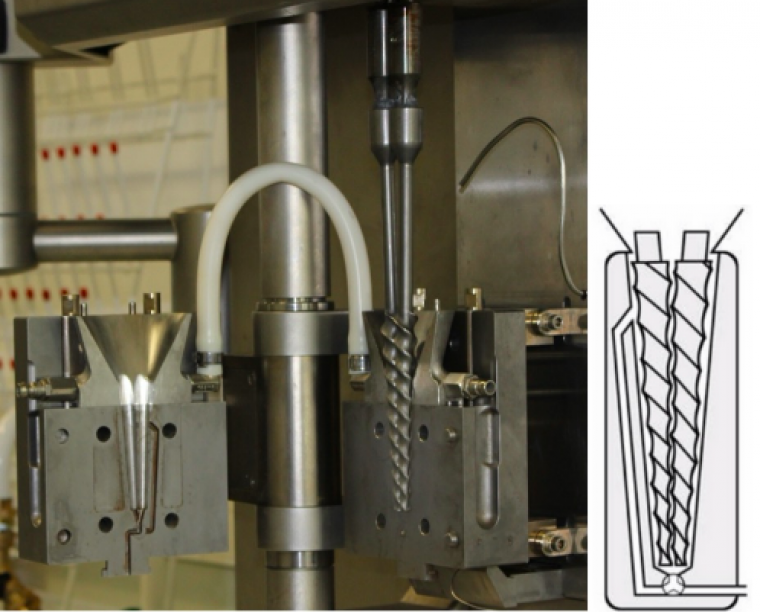

Les broyeurs à billes présentent donc des avantages considérables par rapport à la chimie en solution. Cependant, ils ne permettent de réaliser que des réactions par lots et donc de façon discontinue, au même titre que la chimie en solution « classique », avec pour limitation la taille des réacteurs utilisés. Même si des réacteurs de plus gros volume existent et sont utilisés dans l’industrie pour la production d’alliages ou de pigments, la synthèse en flux continu en phase solide, appelée extrusion réactive, permet de faciliter la montée en échelle [27]. Les réactifs sont alors convoyés, mélangés et broyés dans un fourreau contenant une ou deux vis co- ou dis-rotatives, et les forces de cisaillements et de compressions mises en jeu permettent de réaliser la réaction désirée et d’obtenir le produit attendu en sortie (Figure 9).

La vidéo ci-dessous illustre le fonctionnement de l'extrudeuse pour la synthèse.

L’extrudeuse est un appareillage généralement utilisé pour la mise en forme de polymères en travaillant à haute température. Le passage du broyage à billes à l’extrusion réactive n’est cependant pas aussi direct qu’espéré. En effet, le contrôle de la physico-chimie du milieu réactionnel pour assurer un bon broyage/convoyage est essentiel dans une extrudeuse, un mélange trop liquide allant trop rapidement en sortie d’extrudeuse alors qu’un mélange trop solide empêchera la rotation des vis et risquera de détériorer le matériel sans permettre la réaction chimique.

Exemples de transformations mécanochimiques

La mécanochimie peut être appliquée dans divers domaines tels que la synthèse de molécules biologiquement actives, de complexes métalliques, de matériaux inorganiques, de polymères ainsi que de peptides. Les quelques exemples suivants illustrent les bénéfices apportés par cette technique de synthèse innovante.

Utilisation du broyeur à billes vibrant

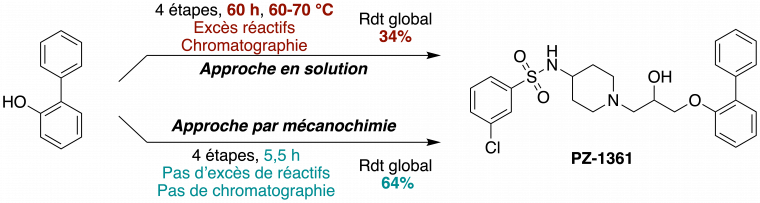

En 2020, la synthèse du composé PZ-1361 (voir Figure 11), un antagoniste du récepteur sérotoninergique 5-HT71 ayant montré une activité antidépressive dans des modèles murins, a été revisitée par mécanochimie [28]. Pour obtenir ce composé en solution, 4 étapes de 2 à 48 h sont nécessaires. Ces étapes nécessitent l’utilisation d’un large excès de réactifs (3 équivalents d’épichlorhydrine, 2,5 équivalents de K2CO3) et ont lieu pour certaines à 60-70 °C. Elles conduisent à un rendement global de 34% après plusieurs purifications par chromatographie sur gel de silice, une méthode de purification très coûteuse en temps et en solvant mais largement utilisée en synthèse.

La nouvelle synthèse par mécanochimie comporte également 4 étapes, mais la durée totale de réaction nécessaire n’est plus que de 5,5h contre 60 h en solution. Le rendement global est également amélioré, passant de 34 à 64%, le tout en limitant l’utilisation de réactifs et de solvant et en évitant la purification par chromatographie sur gel de silice, pour obtenir le composé attendu (Figure 11). Cette approche innovante a alors pu être appliquée en chimie médicinale pour la synthèse de nouvelles sondes duales antagonistes ciblant les récepteurs sérotoninergique 5-HT7 et adrénergique α2 [29]. Ici encore, l’intérêt de l’utilisation de la mécanochimie est mis en avant, non seulement en termes d’efficacité et de rapidité de synthèse, mais aussi d’un point de vue environnemental, en limitant l’utilisation de réactifs toxiques et de solvant, ceux-ci étant la première cause de pollution dans l’industrie pharmaceutique.

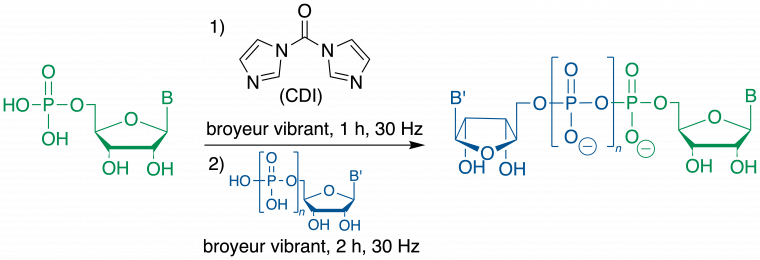

La mécanochimie peut également être appliquée à la synthèse de dinucléosides 5,5’-polyphosphates, molécules d’intérêt pouvant présenter des applications biomédicales (Figure 12) [30]. Leur synthèse en solution présente de nombreux inconvénients tels que la nécessité de travailler en milieu parfaitement anhydre, de réaliser des échanges d’ions pour résoudre des problèmes de solubilité, l’utilisation de solvant toxique (DMF) ou encore des traitements et purifications difficiles, du fait de l’utilisation de larges excès de réactifs. Afin de faciliter l’accès à ces molécules, une méthode mécanochimique impliquant une synthèse monotope1 a été développée. Un premier nucléoside est activé en présence de 1,1’-carbonyldiimidazole (CDI), un réactif non toxique, facile à éliminer en fin de réaction par lavage aqueux, puis le second partenaire nucléosidique est introduit. Après un broyage ne dépassant pas les 3h, le dinucléoside 5,5’-polyphosphate a pu être isolé avec un rendement élevé simplement après une unique chromatographie. Au global cette approche permet d’obtenir le composé désiré après quelques heures de manipulation, alors que l’équivalent en solution peut nécessiter plusieurs jours. De plus, au cours de cette synthèse, aucun groupe protecteur n’est nécessaire, ce qui permet de limiter le nombre d’étapes et de répondre au critère d’économie d’atome des 12 principes de la chimie verte.

Ces quelques exemples ne sont qu’un aperçu des possibilités qu’offre l’utilisation de broyeurs vibrants en mécanochimie, il en existe bien d’autres dans la littérature, les synthèses mécanochimiques étant un domaine en pleine expansion [31].

Utilisation de l’extrudeuse

Comme expliqué précédemment, le principal inconvénient de l’utilisation de broyeurs à billes en synthèse organique réside dans la montée en échelle très limitée : en effet, ces instruments ne permettent pas la production de quantités importantes de molécules d’intérêt dans un temps réduit. En vue d’un transfert à une échelle industrielle, différentes équipes ont donc transposé à un procédé continu des synthèses auparavant réalisées au broyeur, et pour ce faire se sont tournées vers l’extrusion réactive.

Un exemple significatif a été reporté par l’équipe de F. Lamaty à Montpellier dans le domaine de la synthèse peptidique. Dès 2009, une méthode de couplage peptidique par mécanochimie en partant d’acides aminés activés a été mise au point, méthode qui permet notamment la synthèse de l’aspartame et de la Leu-encéphaline au broyeur à billes [32]. Ces produits d’intérêt nécessitant des productions à grande échelle, en particulier pour l’aspartame, édulcorant le plus consommé au monde, la synthèse de ce dipeptide a été par la suite développée au moyen d’une extrudeuse (Figure 13) [27]. Ainsi, le couplage d’un dérivé activé et protégé d’acide aspartique avec un ester de phénylalanine par extrusion réactive a permis d’obtenir le précurseur de l’aspartame avec un excellent rendement (92%), la molécule finale étant obtenue après avoir ôté les groupements protecteurs. Ce procédé continu présente une efficacité nettement supérieure aux synthèses en solution ou au broyeur à billes, tout en étant également beaucoup plus durable.

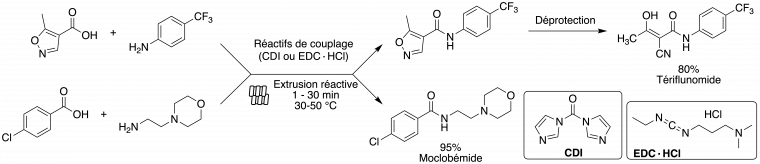

Très récemment, la même équipe a également décrit la préparation, au moyen d’une extrudeuse, de deux molécules phares, commercialisées comme médicaments : le tériflunomide et le moclobémide. En se basant sur des travaux précédents au broyeur à billes [33], la mise au point à l’extrudeuse des conditions réactionnelles pour former la fonction amide, une fonction omniprésente dans les composés biologiquement actifs, a permis d’obtenir les molécules cibles avec de très bons rendements [34]. Ainsi le tériflunomide, utilisé contre la sclérose en plaques, a été obtenu, après une étape de déprotection, avec un rendement global de 80%, tandis que le moclobémide, un antidépresseur, a été isolé avec un rendement de 95% directement en sortie d’extrudeuse (Figure 14). L’utilisation de l’extrudeuse et de réactifs de couplage peu dangereux permet de limiter considérablement l’impact environnemental du procédé.

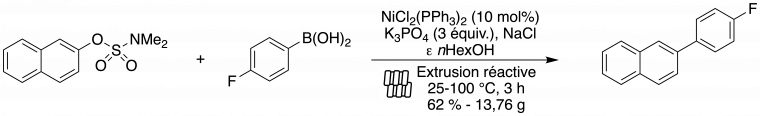

Une autre illustration remarquable de transposition du broyeur à billes à l’extrudeuse a été rapportée la même année par des chercheurs de l’University College London [35]. Dans un premier temps, cette équipe a développé un procédé mécanochimique efficace pour effectuer le couplage de Suzuki-Miyaura, une réaction (nécessitant un catalyseur métallique) très utilisée dans l’industrie pour créer une liaison carbone-carbone et élaborer des molécules d’intérêt, en mettant au point un système de contrôle de température sur un broyeur à billes. En vue d’une production à grande échelle et tirant parti de la possibilité de contrôler la température de réaction avec les extrudeuses, le couplage du sulfamate aromatique avec l’acide parafluorophénylboronique (Figure 15), opéré de manière continue dans une extrudeuse permettant un chauffage de 25 à 100 °C le long du fourreau, a fourni plus de 13g du composé de couplage attendu en 3 heures, ce qui représente un procédé nettement plus efficace que celui rapporté par la littérature pour la même réaction (en réacteur fermé sous irradiation micro-onde).

Conclusion

Ainsi, avec la chimie en flux et la mécanochimie, de nouveaux outils technologiques sont à disposition du chimiste de synthèse, en fonction de ses objectifs et des réactions à réaliser. La chimie en flux présente des avantages prodigieux lorsqu’il s’agit de produire des bibliothèques de molécules rapidement et de manière quasi-automatisée, avec une possibilité de montée en échelle facilitée. La mécanochimie, quant à elle, permet de pallier les problèmes de solubilité qui peuvent être rencontrés en chimie en solution, en travaillant avec des solides et/ou liquides sans solvant. Là encore, cette technologie est tout à fait adaptée aux laboratoires de recherche pour la production efficace de familles de composés, et de manière durable. La chimie en flux en phase solide via extrusion réactive est envisageable et facilite la montée en échelle. Flux en solution ou broyage, il ne reste plus qu’à choisir !

Références

[1] Anastas, P. T.; Warner, J. C. Green Chemistry: Theory and Practice; Oxford University Press, 1998.

[2] Gomollon-Bel, F. Ten Chemical Innovations That Will Change Our World: IUPAC identifies emerging technologies in Chemistry with potential to make our planet more sustainable. Chem. Int. 2019, 41, 12-17.

[3] Hitchin, J. R. The scale up of chemical reactions. Nat. Rev. Methods Primers 2022, 2, 28.

[4] (a) Wong Hawkes, S. Y. F.; Chapela, M. J. V.; Montembault, M. Leveraging the Advantages Offered by Microfluidics to Enhance the Drug Discovery Process. QSAR Comb. Sci. 2005, 24, 712-721. (b) Werner, M.; Kuratli, C.; Martin, R. E.; Hochstrasser, R.; Wechsler, D.; Enderle, T.; Alanine, A. I.; Vogel, H. Seamless integration of dose-response screening and flow chemistry: efficient generation of structure-activity relationship data of beta-secretase (BACE1) inhibitors. Angew Chem Int Ed Engl 2014, 53, 1704-1708.

[5] Perera, D.; Tucker, J. W.; Brahmbhatt, S.; Helal, C. J.; Chong, A.; Farrell, W.; Richardson, P.; Sach, N. W. A platform for automated nanomole-scale reaction screening and micromole-scale synthesis in flow. Science 2018, 359, 429-434.

[6] Plutschack, M. B.; Pieber, B.; Gilmore, K.; Seeberger, P. H. The Hitchhiker’s Guide to Flow Chemistry. Chem. Rev. 2017, 117, 11796-11893.

[7] Lin, H.; Dai, C.; Jamison, T. F.; Jensen, K. F. A Rapid Total Synthesis of Ciprofloxacin Hydrochloride in Continuous Flow. Angew. Chem. Int. Ed. 2017, 56, 8870-8873.

[8] Thaisrivongs, D. A.; Naber, J. R.; Rogus, N. J.; Spencer, G. Development of an Organometallic Flow Chemistry Reaction at Pilot-Plant Scale for the Manufacture of Verubecestat. Org. Process Res. Dev. 2018, 22, 403-408.

[9] Britton, J.; Jamison, T. F. The assembly and use of continuous flow systems for chemical synthesis. Nat. Protoc. 2017, 12, 2423-2446.

[10] Guidi, M.; Seeberger, P. H.; Gilmore, K. How to approach flow chemistry. Chem. Soc. Rev. 2020, 49, 8910-8932.

[11] (a) Ley, S. V. On Being Green: Can Flow Chemistry Help? The Chemical Record 2012, 12, 378-390. (b) Vaccaro, L.; Lanari, D.; Marrocchi, A.; Strappaveccia, G. Flow approaches towards sustainability. Green Chem. 2014, 16, 3680-3704.

[12] Del Vecchio, A.; Smallman, H. R.; Morvan, J.; McBride, T.; Browne, D. L.; Mauduit, M. Challenges Arising from Continuous-Flow Olefin Metathesis. Angew. Chem. Int. Ed. 2022, 61, e202209564.

[13] Drop, M.; Bantreil, X.; Grychowska, K.; Umuhire Mahoro, G.; Colacino, E.; Pawlowski, M.; Martinez, J.; Subra, G.; Zajdel, P.; Lamaty, F. Continuous flow ring-closing metathesis, an environmentally-friendly access to 2,5-dihydro-1H-pyrrole-3-carboxylates. Green Chem. 2017, 19, 1647-1652.

[14] Damm, M.; Glasnov, T. N.; Kappe, C. O. Translating High-Temperature Microwave Chemistry to Scalable Continuous Flow Processes. Org. Process Res. Dev. 2010, 14, 215-224.

[15] Drop, M.; Jacquot, F.; Canale, V.; Chaumont-Dubel, S.; Walczak, M.; Satała, G.; Nosalska, K.; Mahoro, G. U.; Słoczyńska, K.; Piska, K.; Lamoine, S.; Pękala, E.; Masurier, N.; Bojarski, A. J.; Pawłowski, M.; Martinez, J.; Subra, G.; Bantreil, X.; Lamaty, F.; Eschalier, A.; Marin, P.; Courteix, C.; Zajdel, P. Neuropathic pain-alleviating activity of novel 5-HT6 receptor inverse agonists derived from 2-aryl-1H-pyrrole-3-carboxamide. Bioorg. Chem. 2021, 115, 105218.

[16] Murray, P. R. D.; Browne, D. L.; Pastre, J. C.; Butters, C.; Guthrie, D.; Ley, S. V. Continuous Flow-Processing of Organometallic Reagents Using an Advanced Peristaltic Pumping System and the Telescoped Flow Synthesis of (E/Z)-Tamoxifen. Org. Process Res. Dev. 2013, 17, 1192-1208.

[17] Takacs, L. The historical development of mechanochemistry. Chem. Soc. Rev. 2013, 42, 7649-7659.

[18] (a) Faraday, M. Q. J. Sci., Lit., Arts 1820, 8, 374–376. (b) Takacs, L. The mechanochemical reduction of AgCl with metals. J. Therm. Anal. Calorim. 2007, 90, 81-84.

[19] Ostwald, W. Die chemische Literatur und die Organisation der Wissenschaft. In Handbuch der allgemeinen Chemie, Ostwald, W., Drucker, C. Eds.; Akademische Verlagsgesellschaft m. b. H., 1919; p 70 and 77.

[20] (a) Crismer, L. Bull. Soc. Chim. Belg. 1912, 26, 41. (b) Boldyrev, V., V. Mechanochemistry and mechanical activation of solids. Russ. Chem. Rev. 2006, 75, 177.

[21] Heinicke, G. Tribochemistry; C. Hanser, 1984.

[22] IUPAC. Compendium of Chemical Terminology, 2nd ed. (the "Gold Book"). Compiled by A. D. McNaught and A. Wilkinson. Blackwell Scientific Publications, Oxford (1997). Online version (2019-) created by S. J. Chalk. ISBN 0-9678550-9-8. https://doi.org/10.1351/goldbook

[23] Takacs, L. M. Carey Lea, the first mechanochemist. J. Mater. Sci. 2004, 39, 4987-4993.

[24] Liu, X.; Li, Y.; Zeng, L.; Li, X.; Chen, N.; Bai, S.; He, H.; Wang, Q.; Zhang, C. A Review on Mechanochemistry: Approaching Advanced Energy Materials with Greener Force. Adv. Mater. 2022, 34, 2108327.

[25] Baláž, P. Mechanochemistry in Minerals Engineering. In Mechanochemistry in Nanoscience and Minerals Engineering, Baláž, P. Ed.; Springer Berlin Heidelberg, 2008; pp 257-296.

[26] Bento, O.; Luttringer, F.; Mohy El Dine, T.; Pétry, N.; Bantreil, X.; Lamaty, F. Sustainable Mechanosynthesis of Biologically Active Molecules. Eur. J. Org. Chem. 2022, e202101516.

[27] Yeboue, Y.; Gallard, B.; Le Moigne, N.; Jean, M.; Lamaty, F.; Martinez, J.; Métro, T.-X. Peptide Couplings by Reactive Extrusion: Solid-Tolerant and Free from Carcinogenic, Mutagenic and Reprotoxic Chemicals. ACS Sustain. Chem. Eng. 2018, 6, 16001-16004.

[28] Canale, V.; Frisi, V.; Bantreil, X.; Lamaty, F.; Zajdel, P. Sustainable Synthesis of a Potent and Selective 5-HT7 Receptor Antagonist Using a Mechanochemical Approach. J. Org. Chem. 2020, 85, 10958-10965.

[29] Canale, V.; Kotańska, M.; Dziubina, A.; Stefaniak, M.; Siwek, A.; Starowicz, G.; Marciniec, K.; Kasza, P.; Satała, G.; Duszyńska, B.; Bantreil, X.; Lamaty, F.; Bednarski, M.; Sapa, J.; Zajdel, P. Design, Sustainable Synthesis and Biological Evaluation of a Novel Dual α2A/5-HT7 Receptor Antagonist with Antidepressant-Like Properties. Molecules 2021, 26, 3828.

[30] Appy, L.; Depaix, A.; Bantreil, X.; Lamaty, F.; Peyrottes, S.; Roy, B. Straightforward Ball-Milling Access to Dinucleoside 5’,5’-Polyphosphates Through Phosphorimidazolide Intermediates. Chem. Eur. J. 2019, 25, 2477-2481.

[31] (a) Friščić, T.; Tan, D.; Loots, L. Towards medicinal mechanochemistry: evolution of milling from pharmaceutical solid form screening to the synthesis of active pharmaceutical ingredients (APIs). Chem. Commun. 2016, 52, 7760-7781. (b) Canale, V.; Trybała, W.; Chaumont-Dubel, S.; Koczurkiewicz-Adamczyk, P.; Satała, G.; Bento, O.; Blicharz-Futera, K.; Bantreil, X.; Pękala, E.; Bojarski, A. J.; Lamaty, F.; Marin, P.; Zajdel, P. 1-(Arylsulfonyl-isoindol-2-yl)piperazines as 5-HT6R Antagonists: Mechanochemical Synthesis, In Vitro Pharmacological Properties and Glioprotective Activity. Biomolecules 2023, 13, 12.

[32] (a) Declerck, V.; Nun, P.; Martinez, J.; Lamaty, F. Solvent-Free Synthesis of Peptides. Angew. Chem. Int. Ed. 2009, 48, 9318-9321. (b) Bonnamour, J.; Métro, T.-X.; Martinez, J.; Lamaty, F. Environmentally benign peptide synthesis using liquid-assisted ball-milling: application to the synthesis of Leu-enkephalin. Green Chem. 2013, 15, 1116-1120.

[33] Métro, T.-X.; Bonnamour, J.; Reidon, T.; Sarpoulet, J.; Martinez, J.; Lamaty, F. Mechanosynthesis of amides in the total absence of organic solvent from reaction to product recovery. Chem. Commun. 2012, 48, 11781-11783.

[34] Lavayssiere, M.; Lamaty, F. Amidation by reactive extrusion for the synthesis of active pharmaceutical ingredients teriflunomide and moclobemide. Chem. Commun. 2023, 59, 3439-3442.

[35] Bolt, R. R. A.; Raby-Buck, S. E.; Ingram, K.; Leitch, J. A.; Browne, D. L. Temperature-Controlled Mechanochemistry for the Nickel-Catalyzed Suzuki–Miyaura-Type Coupling of Aryl Sulfamates via Ball Milling and Twin-Screw Extrusion. Angew. Chem. Int. Ed. 2022, 61, e202210508.