Ce sixième article du dossier Le stockage de l’énergie électrochimique en technologie Lithium-ion traite du recyclage de ces batteries et propose une conclusion de ce dossier.

Le lecteur est invité à consulter au préalable les autres articles du dossier, intitulés :

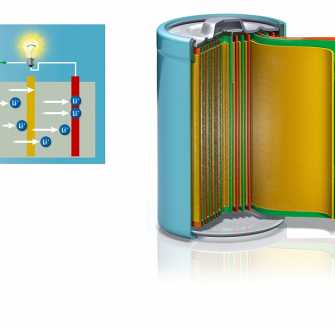

- La réactivité du lithium à l'origine de performances électriques extraordinaires

- La technologie Li-ion

- Le parcours du lithium, depuis l’extraction jusqu’à la batterie

- Evaluation des performances des batteries Li-ion

- Orientations des recherches actuelles sur les batteries Li-ion

Recyclage

Le recyclage des batteries Li-ion est une opération délicate qui reste très peu automatisée pour le moment car il n’y a pas de normes de standardisation relatives à la conception des packs de batteries. C’est également une opération dangereuse qui présente des risques électriques (l’énergie résiduelle des packs de batteries peut être importante), des risques d’emballement thermique et d’explosion (solvant organique) et des risques chimiques (production de gaz toxiques comme HF, exposition aux matériaux potentiellement cancérigènes).

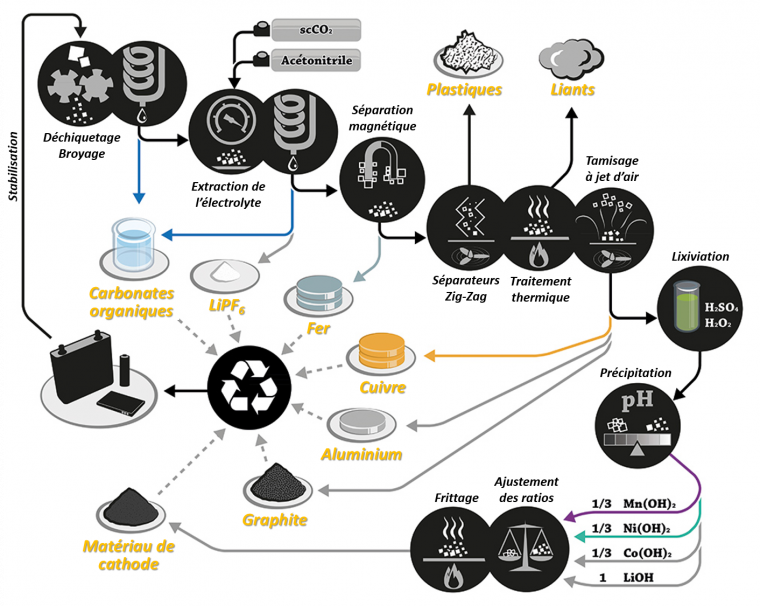

L’opération peut être réalisée suivant 4 étapes :

- Stabilisation – le pack est d’abord déchargé au travers d’une résistance ou d’une solution saline (par exemple une solution aqueuse de Na3PO4 moins pénétrante et moins corrosive qu’une solution de NaCl). Cette dernière technique n’est pas employée pour les modules haute-tension à cause de l’électrolyse non contrôlée de la solution saline (fort dégagement de H2 et d’O2 aux terminaux et potentiellement de Cl2).

- Prétraitement – le pack de batterie est démonté afin d’isoler les différents modules. Ces derniers peuvent être ensuite :

- soit démontés afin de récupérer les électrodes positives et d’en extraire le matériau actif par dissolution du liant (le liant PVDF requiert de grande quantités de solvant organique NMP ou DMF, en proportions 10/1 en masse, par rapport à SBR ou encore CMC, qui est soluble dans l’eau), par traitement thermique (60-100°C, 3h) et par sonication (1,5 h).

- soit écrasés et déchiquetés (comminution) sous atmosphère inerte (N2, CO2 ou mélange CO2/Argon : < 4 % oxygène) ou sous jets d’eau (procédé Retriev). Après broyage, une séparation physique des différents matériaux peut être effectuée en fonction de leurs propriétés (taille de particules, densité, ferromagnétisme et hydrophobicité).

A l’issue des étapes de broyage et de séparation, une masse noire (« black mass ») est obtenue, contenant le carbone hydrophobe et les oxydes de métaux hydrophiles.

- Hydrométallurgie – Les métaux sont dissous par lixiviation, principalement acide à température élevée (80°C), puis isolés par extraction liquide/liquide (par des acides organiques : Cyanex 272, D2EHPA), par précipitation, ou encore par électrodéposition. La dissolution sélective des métaux par des micro-organismes est une voie de recherche actuellement poursuivie. Les sels de métaux récupérés à la cathode peuvent être réutilisés pour la synthèse de nouveaux matériaux actifs (recyclage en boucle fermée).

- Pyrométallurgie – Les modules entiers de batterie peuvent être introduits directement dans un four comportant plusieurs zones successives : i) zones de préchauffage (< 300°C) afin d’évaporer les solvants, ii) zone de pyrolyse (700°C) afin d’incinérer les plastiques (réaction exothermique) et les électrolytes (40-50% du poids de la batterie), et iii) zone de fonte permettant la réduction des oxydes de métaux en un alliage de Co, Cu, Fe et Ni et la formation de scories (Li, Al, Mn) ainsi que de gaz. Cette étape est très énergivore, exigeant des températures pouvant atteindre 1475 °C pendant 30 minutes.

Si, par ces méthodes, jusqu’à 70 % de la valeur de la cathode peut être récupérée pour LCO, ce n’est pas le cas pour le matériau NMC, pour lequel la valeur des métaux purs est dix fois inférieure à celle des oxydes. Pour ces matériaux le recyclage direct est donc envisagé : il consiste à minimiser les étapes de traitement et les efforts de synthèse ultérieurs des matériaux actifs. L’électrolyte peut être extrait des cellules par du CO2 sub ou supercritique, et les matériaux d’électrodes négatives et positives isolés par dissolution des liants puis traitement thermique (frittage). Les poudres obtenues peuvent être régénérées en synthèse tout-solide avec addition de Li2CO3 ou synthèse hydrothermale (solution LiOH/Li2SO4).

Le recyclage, qui est resté jusqu’ici une pratique énergivore et polluante ne permettant la récupération que d’une fraction du contenu des batteries (en boucle ouverte), est actuellement en pleine évolution, notamment sous l’impulsion du marché croissant du véhicule électrique.

Le recyclage des batteries, un enjeu stratégique

La Commission européenne a lancé en 2017 l’Alliance européenne des batteries, regroupant 260 acteurs du secteur industriel et de l'innovation afin de rattraper une partie du retard accumulé (par rapport à l’Asie) sur les différents segments de la chaîne de valeur des batteries et notamment celui du recyclage. 5 à 6 milliards d'euros d'investissement devraient être réalisés par la France et l'Allemagne dont 1 milliard de subvention publique. Le marché des batteries pourrait représenter 250 milliards d’euros par an à partir de 2025.

- L’obligation de recyclage d’une batterie lithium-ion n’est pour le moment que de 50% contre 90 % pour une batterie au plomb. Suez, le spécialiste français du traitement des déchets et de l'eau, estime à 50 000 tonnes la masse de batteries devant être recyclées en Europe d'ici 2027, 10 fois plus en 2035. Le recyclage permet notamment la récupération de ressources minières que l’UE n’exploite pas sur son sol et qu’elle pourra réinjecter directement dans son industrie.

- Trois grands groupes Européens (les français Suez et Eramet pour la collecte des batteries, leur démantèlement et l’extraction des métaux, et l’allemand BASF pour la recomposition des matériaux actifs de cathodes) ont annoncé en septembre 2019 leur collaboration dans le projet (« ReLieVe ») de recyclage, dit « en boucle fermée », financé par l’Europe (Institut européen d’innovation et de technologie : EIT Raw material) à hauteur de 3,1 millions d’euros.

Conclusion

La technologie Li-ion, après presque 40 ans de développement, a atteint la maturité suffisante en termes de coût, de sécurité et de performance pour envisager son déploiement à grande échelle, notamment pour les mobilités électriques (2 millions de véhicules électriques ont été vendus en 2018, et les prévisions de vente s’élèvent à 10 millions annoncés pour 2025, 28 millions pour 2030). Elle aura notamment largement contribué à l’explosion du numérique ces dernières années au travers du développement des smartphones. L'Académie royale des sciences Suédoise déclarait fin 2019 dans un communiqué au sujet des 3 lauréats du Prix Nobel de chimie "Ils ont jeté les bases d'une société sans fil libérée des combustibles fossiles, et sont du plus grand bénéfice pour l'humanité".

Il semblerait, d’après une étude publiée début 2020 portant sur l’impact carbone de l’utilisation des voitures électriques (utilisation de la batterie et traitement en fin de vie) qu’elles permettent en effet de faire baisser les émissions de carbone par rapport aux véhicules thermiques, à condition que l’électricité utilisée soit produite de façon « décarbonée ». C’est le cas de la France, qui a misé sur l’usage intensif du nucléaire (réduction de 70% des émissions de CO2sur un cycle de vie complet d’une batterie), et de la Suède par sa combinaison du nucléaire et de l’hydroélectrique. Rappelons tout de même que la fabrication des batteries lithium-ion est actuellement concentrée en Corée du Sud (LG chem, Samsumg SDI…), en Chine (CATL, BYD, Guoxuan High-Tech …), et au Japon (Panasonic, AESC…) où la production d’électricité dépend encore du charbon voire d’autres sources d’énergies polluantes.

Devant la demande très forte, notamment pour les véhicules électriques, la priorité actuelle est donnée à l’accroissement des capacités de production, et la sécurisation par les pays ou les industriels des ressources en métaux et terres rares (les matières premières représenteraient en effet 80% des coûts de fabrication des batteries dont 60 à 80 % pour la cathode seule), avec le risque que les questions environnementales voire éthiques soient reléguées au second plan tandis qu’une crise climatique se profile.

Questions environnementales et éthiques autour de la batterie Li-ion

Le magazine l’Usine Nouvelle titrait récemment « Cobalt, lithium, cuivre, nickel, terres rares… Le chemin de la mine à la batterie lithium-ion n’est pas forcément plus vert que celui qui mène du puits de pétrole au réservoir ». Amnesty International lançait début 2019 un défi aux leaders de l’industrie de produire des batteries éthiques.

- Le cobalt est préoccupant, avec des prévisions autour des 200 000 tonnes à extraire des mines en 2020, dont 65% en République Démocratique du Congo avec une traçabilité réduite (production artisanale estimée à 10-20%, souvent par des enfants et sans aucun équipement de protection). Plusieurs grandes entreprises communiquent déjà depuis 2016 des données sur leur chaîne d’approvisionnement et plus récemment des initiatives de traçabilité (comparables à celles mises en place pour éliminer les « blood diamonds ») comme la technologie « Blockchain » (« Mobility Open Blockchain Initiative » – MOBI), le projet « The Better Cobalt Pilot », ont été lancées et adoptées par de nombreux industriels afin de produire un cobalt éthique (dont le chinois Huyaou Cobalt, plus grand raffineur de Cobalt au monde). Certains industriels ont fait le choix de s’approvisionner en cobalt auprès d’autres pays (Australie, Maroc).

- Concernant l’extraction du lithium, particulièrement dans le triangle du lithium, le problème de pénurie voire de contamination des ressources en eau et l’impact sur les écosystèmes et sur les populations locales (culture, élevage, santé) a été soulevé dans cet article. À travers le monde, des constats similaires ont pu être dressés autour de l’exploitation minière intensive du lithium (mine de Ganzizhou Rongda au Tibet) mais aussi du nickel (Norilsk en Russie, Philippines, Australie, Canada, Indonésie) et du graphite (Chine, Inde) avec la génération importante de gaz (SO2) et poussières toxiques et déversements de produits chimiques avec un impact avéré sur la santé des populations environnantes. Des techniques visant à optimiser l’efficacité des processus d’extraction des métaux nickel, cobalt et lithium et le traitement des eaux et déchets issues de ces processus ont été développées (Veolia) et déjà adoptées sur de nombreux sites d’extraction à travers le monde (Amérique du sud, Amérique du nord, Australie).

- Il y a aussi, en parallèle, le problème des terres rares principalement utilisées pour la fabrication des aimants permanents (néodyme-fer-bore) des moteurs électriques, extraits à 80 % en Chine loin des normes européennes (les minerais de terres rares contiennent du thorium radioactif difficile à traiter). Des fabricants ont d’ores et déjà fait le choix de remplacer le néodyme par d’autres métaux (cérium, lanthane pour Toyota) ou bien de développer des moteurs sans terres rares (rotor à cuivre bobiné pour Renault).

Les industriels réfléchissent actuellement à étendre l’utilisation de la blockchain à l’ensemble des matières premières et pièces détachées.

Après avoir reçu le prix Nobel de chimie en 2019, le japonais Akira Yoshino a admis que la clé de l'avenir de la mobilité électrique et notamment afin de répondre à la demande, était de trouver comment recycler entièrement les batteries (elles seraient recyclées pour des applications stationnaires ou bien retraitées) en précisant que l'industrie n'en était pas encore là. Seulement 46% des batteries lithium-ion seraient recyclées en Europe, les procédés utilisés (dont la pyrométallurgie) sont, de plus, émetteurs de grandes quantités de gaz à effet de serre et en ce qui concerne spécifiquement les métaux (Ni, Al, Cu…), les quantités recyclées sont actuellement très faibles et n’auraient donc aucun effet sur le marché mondial (à l’exception du cobalt).

Enfin, le coût environnemental de ces batteries est toujours très élevé (100 kg CO2 émis par kW.h produit) : il est estimé à environ 5,5 tonnes de CO2 par cycle de vie de la batterie d’un petit véhicule électrique (10 ans, 150 000 km), dont ̴ 3,2 t pour la phase de production ( ̴ 6,6 t pour le véhicule complet) et ̴ 2,3 t pour la phase d’utilisation (cumul des charges). La prochaine mission pour l'industrie est donc d'augmenter la part d'énergie solaire et éolienne sur toute la chaîne de production et de recyclage de ces batteries. À charge aux gouvernements de mettre en place les modèles économiques de ces procédés et d’encourager les directions en rupture avec celle en usage sous l’ère du moteur thermique, c’est-à-dire les transports électriques autonomes, connectées et en auto-partage.

Quelques contributions remarquables de chimistes et industriels en France

Michel Armand - C’est dès 1980 à Amiens au LRCS, laboratoire de Réactivité et Chimie des Solides, à l’Université de Picardie Jules Verne, que Michel Armand et son équipe mettent au point la « LMP » la batterie lithium - métal - polymère (licence canadienne Hydro-Québec) utilisant un électrolyte gel-polymère et employée notamment dans les Autolib (groupe Bolloré, Blue Solutions).

Roger Chevrel, Marcel Sergent et Jacques Prigent (Université de Rennes) - Ils ont découvert de nouveaux matériaux supraconducteurs dits « phases de Chevrel » (chalcogénures de molydène ternaires MxMo6X8 avec X : S, Se ou Te et M : cation du bloc d) exploités notamment dans les années 1980 par la société Alstom pour élaborer des aimants supraconducteurs et qui sont pressentis pour jouer un rôle important en tant que nouveaux matériaux de cathode.

Claude Delmas - Directeur de recherche au CNRS et chimiste spécialiste de l'état solide qui travaille dans le domaine des matériaux d'électrode positive pour les batteries secondaires. Il a été directeur de l’Institut de Chimie de la Matière Condensée de Bordeaux. Son expertise porte sur les oxydes et les phosphates stratifiés capables d'intercaler de manière réversible le sodium et le lithium. Au cours de sa carrière, il a synthétisé de nombreux nouveaux matériaux dont il a étudié les propriétés structurelles et physiques. Il a proposé une classification générale des oxydes en couches, qui est maintenant utilisée par toute la communauté scientifique travaillant dans ce domaine.

Dominique Guyomard - Directeur de recherche au CNRS et spécialiste des technologies Li-ion, Na-ion, Li Métal Polymère et Li-S à l’Institut des Matériaux Jean Rouxel (IMN). Il a été président de l’International Battery materials Association (IBA), responsable de l’équipe stockage et transformation électrochimiques de l’énergie (ST2E) et directeur de l’IMN. La collaboration pérenne du groupe ST2E de l’IMN avec Bolloré-BlueSolutions a conduit à la mise sur le marché en 2011 par BlueSolutions de la technologie Lithium Métal Polymère dans les voitures électriques BlueCar en autopartage Autolib mentionnées au-dessus.

Jean Rouxel (1935- 1998) - Professeur à l’Université de Nantes, à l’Institut Universitaire de France (IUF) puis au Collège de France. Il a contribué au développement de la chimie à basses températures, dite « chimie douce », pour réduire le coût énergétique de production des matériaux. On lui doit une famille de composés d’intercalation dérivés des chalcogénures et également un modèle de liaison chimique basé sur les « trous » et les « anti-liaisons ».

Patrice Simon - Professeur à l’université Paul Sabatier à Toulouse, médaillé d’argent du CNRS en 2015, membre de l’académie de sciences (2019), ancien directeur de l'Institut européen de recherche « ALISTORE-ERI » (2008-2018) et depuis 2011 directeur adjoint du réseau français sur le stockage électrochimique de l'énergie (RS2E). Son expertise porte sur la modification des interfaces électrode/électrolyte dans les systèmes pour le stockage électrochimique de l’énergie (supercondensateurs et batteries). Ses travaux sur l’effet du confinement des électrolytes dans les pores sub-nanométriques d’électrodes de supercondensateurs ont révélé de nouveaux mécanismes de stockage des charges et ouvert de nouvelles perspectives de recherche, tant fondamentales qu’appliquées.

Jean-Marie Tarascon - Professeur au Collège de France à la chaire « Chimie du solide et énergie » , membre de l’académie de sciences (2004), Chevalier de la Légion d'Honneur (2009), ancien directeur du laboratoire LRCS à l’université de Picardie Jule Verne à Amiens et ancien chercheur à Bell Laboratory, puis à Bellcore aux Etats-Unis. Ses recherches portent sur la synthèse de nouveaux matériaux notamment pour les batteries rechargeables ; il a été le premier à proposer la batterie lithium-ion en plastique mince et souple. Son équipe est également à l’origine de la compréhension des capacités élevées des matériaux Li-rich (activité redox anionique de l’oxygène). Il est le créateur du réseau français sur le stockage électrochimique de l'énergie (RS2E) en 2010, et l’initiateur du réseau européen ALISTORE-ERI.

Rachid Yasami - De nationalité marocaine, il est directeur de recherche au CNRS aujourd’hui détaché auprès de l’université NTU (Singapour). Il est à l’origine des anodes en graphite utilisées dans les accumulateurs Li-ion.

Industriel Renault - Constructeur automobile français, leader européen des mobilités électriques. A lancé en 2018 l’Advanced Battery Storage, une solution de stockage stationnaire d’énergie basée exclusivement sur des batteries de véhicules électriques.

Industriel SAFT (filiale de Total) - Entreprise Française crée par V. Hérold (1918) qui fabriquait initialement des piles grand public (alcaline, Leclanché, plomb) avant de se spécialiser dans les produits à haute valeur ajoutée tels que les batteries de haute technologie pour le domaine spatial et celui de l’armement, les batteries industrielles (aérospatial ferroviaire et automobile dont véhicules hybrides ou électriques) ainsi que les batteries rechargeables portables. Pour plus de détails, le lecteur pourra se référer à l’article suivant en anglais SAFT International Magazine Centenary Issue ainsi qu’aux travaux de Jean-Paul Gabano (découvreur des piles au lithium-chlorure de thionyle (Li-SOCl2)) et de Michel Broussely.

Pour aller plus loin

Quelques articles ou cours en ligne en français autour du stockage de l’énergie en technologie Li-ion, accessibles directement depuis les liens hypertextes.

L’Actualité chimique

Le lithium, nouvel or blanc ? par Jean-Claude Bernier, L’Actualité chimique n° 427–428 (mars avril 2018) pp. 7-8

Les batteries : évolution et vision, par Alexis Grimaud, Jean-Marie Tarascon, l’Actualité chimique, 2016, N°408-409, p24-29

Applications présentes et futures des batteries par Anne de Guibert ; L'Actualité chimique n° 400-401 (octobre-novembre 2015) pp. 70-72

Les accumulateurs lithium-ion par Michel Broussely, L’Actualité chimique, 2011, N°356-357, p135-136

Médiachimie

Un Nobel de chimie populaire par Jean-Claude Bernier (2019)

Et si le cobalt manquait... quel serait l'avenir des voitures électriques ? par Jean-Claude Bernier (2018)

Les batteries sodium–ion par Jean-Claude Bernier (2016)

La chimie dans les batteries par Frédéric Le Cras (2011)

Stocker l’énergie pour communiquer par Constantin Agouridas, Jean-Claude Bernier, Danièle Olivier et Paul Rigny. Source : La chimie dans les Technologies de l'Information et de la Communication, collection Chimie et... Junior, EDP Sciences, Fondation de la Maison de la Chimie

CultureSciences-Chimie

Stockage de l'énergie : évolution des batteries par Marine Cognet et Michaël Carboni (2017)

Union des professeurs de physique et de chimie

Planet-Terre

Le lithium (Li) : aspects géologiques, économiques et industriels par Olivier Dubourdieu et Pierre Thomas (2019)

Collège de France

Chimie du solide et de l’énergie par Jean-Marie Tarascon - Cours disponibles en vidéo

Techniques de l’ingénieur

Les défauts dans les batteries Li-Ion pourraient-ils améliorer leurs performances ? par Arnaud Moign (2020)

Le Prix Nobel de chimie 2019 récompense la recherche sur les batteries lithium ion par Arnaud Moign (2019)

Le prix des batteries continue de baisser rapidement, selon BNEF par Joël Spaes (2019)

Les batteries sodium-ion passent le cap de l’industrialisation par Sophie Hoguin (2019)

Un nouveau procédé pour fabriquer des batteries composites recyclables par Arnaud Moign (2019)

Électrolytes polymères pour les batteries au lithium métal par Renaud Bouchet, Trang N.T. Phan (2015)

Les batteries au lithium ont-elles incendié le vol MH370 ? par Audrey Loubens (2014)

Métallurgie du lithium par Pierre Blazy, El-Aïd Jdid (2011)

Batteries Li-ion - Conception théorique par Marie-Liesse Doublet (20O9)

Accumulateurs - Accumulateurs au lithium par Jack Robert, Jean Alzieu (2005)

Piles électriques - Piles au lithium par Christian Sarrazin (2002)

Une liste des acronymes utilisés dans tout le dossier, ainsi qu'une version au format PDF de cet article sont fournies ci-après.

Documents à télécharger